导航

微信

顶部

发布时间:2024-04-25 阅读: 来源:管理员

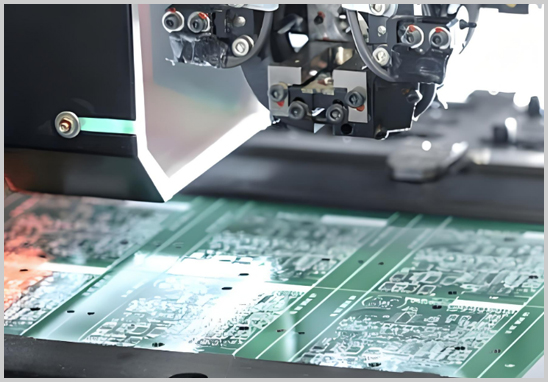

在SMT打样过程中,印刷工序是至关重要的一环,其质量直接影响到后续组装的效率和产品的质量。然而,实际操作中印刷环节常常会出现各种缺陷,需要及时诊断并采取相应的应对策略。本文将详细剖析常见的SMT打样印刷缺陷,并提供相应的解决方案作为参考。

1. 偏移(Misregistration):印刷的焊膏与PCB上的焊盘不完全对齐。

2. 印刷不完全(Incomplete Printing):焊膏未完全覆盖焊盘,或者焊膏量不足。

3. 桥接(Bridging):两个或多个相邻焊盘之间的焊膏相连,形成不必要的导电通路。

4. 印刷模糊(Smearing):焊膏在印刷过程中出现了拖尾、模糊不清的现象。

5. 厚度不均匀(Uneven Thickness):焊膏在同一焊盘上分布不均,有的地方厚有的地方薄。

1. 解决偏移问题:

- 定期检查和维护印刷机的对位系统,确保其精确性。

- 在PCB上设置更多的定位孔或定位标记,提高定位精度。

- 使用高精度的印刷模板,并确保其与PCB的匹配度。

2. 解决印刷不完全问题:

- 定期清洗模板,避免开口堵塞。

- 调整刮刀的压力,确保焊膏能够均匀且足量地印刷到PCB上。

- 根据实际情况调整焊膏的粘稠度,以获得最佳的印刷效果。

3. 解决桥接问题:

- 优化模板设计,增加相邻焊盘之间的间距。

- 调整焊膏的粘稠度,避免其过于流动。

- 适当减小印刷压力,防止焊膏被过度挤压而溢出。

4. 解决印刷模糊问题:

- 降低印刷速度,确保焊膏能够清晰、准确地印刷到PCB上。

- 定期更换刮刀,保持其锋利度。

- 在印刷前对PCB进行清洁处理,去除表面的污垢和氧化物。

5. 解决厚度不均匀问题:

- 调整刮刀的角度和压力,确保焊膏能够均匀分布在PCB上。

- 检查并调整模板与PCB之间的间隙,保持其一致性。

- 根据实际情况选择合适的焊膏粘稠度,以获得均匀的印刷厚度。

其他注意事项:

- 选用高质量的焊膏和模板材料,提高印刷质量和可靠性。

- 定期对印刷设备进行维护和校准,确保处于最佳工作状态。

- 加强员工培训和管理,提高操作人员的技能水平和责任意识。

通过以上的解决策略和注意事项,我们可以有效提高SMT打样的印刷质量,为后续的组装和焊接工序奠定良好的基础。

获取报价