导航

微信

顶部

发布时间:2025-05-06 阅读: 来源:管理员

在电子制造领域,表面贴装技术(SMT)是实现高精度、高效率生产的关键工艺。然而,即使设备先进、经验丰富,SMT打样阶段仍可能因印刷环节的微小偏差导致缺陷。据统计,60%以上的SMT缺陷源于焊膏印刷问题。作为拥有20余年PCBA加工经验的宏力捷电子,我们总结了五种常见印刷缺陷及其解决方案,帮助您快速定位问题,提升生产良率。

缺陷表现:焊膏在焊盘上形成细小的尖峰,类似“小山丘”,易引发短路或虚焊。

产生原因:

1. 钢网底部污染或残留焊膏未清洁干净。

2. 印刷压力过大或刮刀角度不合理,导致焊膏被挤压变形。

3. 焊膏黏度过高,流动性差。

解决方案:

- 定期清洁钢网,避免底部残留物影响印刷。

- 调整刮刀压力至“刚好刮净钢网表面焊膏”的状态,推荐角度60°-65°。

- 选用黏度适中的焊膏,并通过搅拌和回温确保其性能稳定。

缺陷表现:焊膏印刷后向焊盘两侧塌陷,无法保持立体形状,易导致焊接后桥连或元件偏移。

产生原因:

1. 焊膏金属含量低或黏度过低,流动性过强。

2. 钢网开口尺寸过大,超出焊盘设计范围。

3. 环境温度过高或PCB未预热,加速焊膏塌陷。

解决方案:

- 选择金属含量85%-92%的高品质焊膏,提升抗塌陷能力。

- 优化钢网设计,开口尺寸比焊盘缩小10%,并采用激光切割工艺保证孔壁光滑。

- 预热PCB至50-80℃,改善焊膏附着力。

缺陷表现:焊膏未精准覆盖焊盘中心,导致元件贴装后焊接不良。

产生原因:

1. PCB定位不准或夹持松动,印刷时发生位移。

2. 钢网与PCB对位偏差,常见于细间距元件(如QFP、BGA)。

3. 印刷机精度不足或未定期校准。

解决方案:

- 采用自动光学对位(AOI)系统,确保钢网与PCB精准对齐。

- 定期维护印刷机,检查夹持装置稳定性,减少机械误差。

- 优化焊膏配方,降低流动性,防止印刷后偏移。

缺陷表现:同一PCB上不同焊盘的焊膏厚度差异明显,影响焊接一致性。

产生原因:

1. 钢网不平整或局部张力不均。

2. 刮刀压力设置不合理,导致焊膏填充不充分。

3. 焊膏分布不均匀,颗粒大小或金属含量波动。

解决方案:

- 选用激光切割钢网,确保厚度公差控制在±0.005mm以内。

- 调整刮刀速度至12-40mm/s,压力以“均匀刮净钢网”为基准。

- 使用前充分搅拌焊膏,并定时抽检黏度,避免分层或结块。

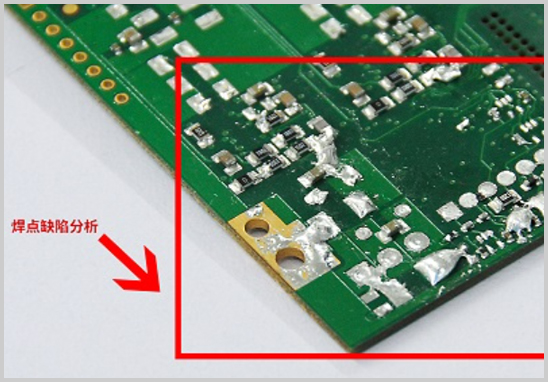

缺陷表现:焊接后焊点周围出现细小锡珠,可能引发短路或污染。

产生原因:

1. 焊膏中助焊剂挥发不充分,回流时溶剂飞溅。

2. 钢网开口设计不合理,焊膏印刷过量。

3. 回流焊升温速率过快,未预留充分预热时间。

解决方案:

- 优化回流焊温度曲线,预热阶段延长至60-90秒,确保溶剂完全挥发。

- 采用防锡珠钢网设计(如倒梯形开口),减少焊膏溢出风险。

- 选择金属含量90%左右的焊膏,并严格控制存储条件(冷藏后需回温6小时)。

SMT打样阶段的印刷缺陷直接影响后续焊接质量和产品可靠性。通过精准控制钢网设计、焊膏性能、设备参数三大核心要素,可显著降低不良率。宏力捷电子凭借28条SMT产线与ISO认证的无尘车间,提供从设计优化到批量生产的一站式解决方案,助力客户实现“零缺陷”交付。

获取报价