导航

微信

顶部

发布时间:2025-10-30 阅读: 来源:管理员

在PCBA加工过程中,焊点质量是决定电子产品可靠性的重要指标。很多客户在咨询SMT贴片工艺、PCBA代工代料服务时,都会问:

> “听说金板比锡板好?是不是沉金板焊接就一定更可靠?”

其实,金在PCB表面处理中的作用确实关键,但金层工艺不同,对焊点表现也截然不同。今天,我们就以20+年PCBA焊接加工经验,给你说说“金”对焊点到底有什么影响。

| 工艺 | 特点 | 应用场景 |

| 沉金(ENIG) | 化学方式沉积金层,表面平整 | 高密度BGA、精细焊盘、高端电子 |

| 电镀金 | 电镀形成金层,可厚金 | 金手指、连接器插拔区域 |

| 沉金 + 厚金 | 强耐腐蚀 & 导电性好 | 高频通讯、军工、医疗 |

备注:沉金≠镀金,工艺原理和金层结构不同。

1)改善焊点润湿性

金层可提升焊料润湿速度,让焊点更饱满、更光亮,有助于降低虚焊率。

这也是很多做消费电子、通讯设备的客户选择沉金板的原因。

2)抗氧化能力强,耐存储

金不易氧化,所以沉金板在存储周期上明显优于喷锡板,适合:

- 出货周期长的电子产品

- 高精密器件焊接(如BGA)

- 高皮层电子项目

对长期使用的工业控制板、电源类PCBA更加友好。

3)减少焊接桥连风险

沉金表面平整,适用于高密度SMT贴片,比如0.4mm BGA、0201电阻等,桥连概率更低。

4)注意:金层过厚会影响焊点可靠性

很多人不知道——金不是越厚越好!

金层过厚可能导致:

- 黑盘问题(Black Pad)

- 焊点脆性增加(Au-Sn金脆化)

- 可靠性下降

建议选择符合PCB ENIG工艺标准的金厚度:

| 项目 | 推荐值 |

| 镍层 | 3–6 μm |

| 金层 | 0.05–0.1 μm |

| 应用需求 | 推荐工艺 |

| 高密度BGA / 精密元件 | 沉金 |

| 高端通讯 / 医疗 / 工控 | 沉金 |

| 大众消费电子 | 沉金或喷锡 |

| 成本敏感 & 普通产品 | 喷锡更划算 |

一句话总结:

如果你追求长期可靠性和高焊接稳定性,沉金板是更稳妥的选择。

- 选择正规PCB工厂

- 控制金层厚度

- SMT前做烘板和表面清洁

- 做X-Ray检测BGA焊点

- 量产前打样和可靠性验证

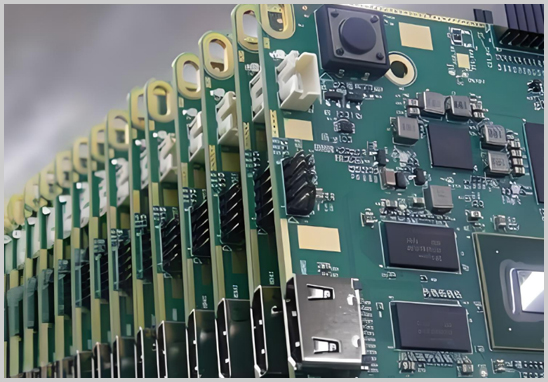

深圳宏力捷电子——20+年PCBA代工代料经验

工厂配备多条SMT贴片线、DIP插件线、测试线,支持:

- PCB设计与制造

- 元器件采购(专线供应链)

- SMT贴片 & DIP插件

- PCBA测试(ICT/FCT)

- 外壳组装 & 成品交付

> 支持打样、小批量、中大批量PCBA订单

> 专注高难度SMT、BGA焊接、加急交期

沉金板对PCBA焊点确实有积极作用,但工艺选择必须结合成本、焊接工艺、产品用途来综合判断。

获取报价