导航

微信

顶部

发布时间:2024-10-24 阅读: 来源:管理员

在电子制造行业中,表面贴装技术(SMT)作为目前最主流的电路板组装方式,具有高效率、高精度、低成本等优势,适用于各类电子产品的生产。作为一家拥有20余年经验的PCBA代工厂,我们提供的一站式SMT贴片加工服务,不仅具备行业领先的生产能力,还在物料管理和包装方面积累了丰富的经验。

SMT(Surface Mount Technology)是将电子元器件直接安装到印刷电路板(PCB)表面的工艺。与传统的通孔插装工艺(DIP)相比,SMT具备以下显著优势:

1. 高密度组装:通过贴片技术,能有效提高电路板的组装密度,尤其适用于小型化、精密化的电子产品。

2. 生产效率高:SMT采用自动化设备进行贴装,大幅提升了生产效率,减少了人工干预。

3. 成本节省:由于减少了钻孔步骤,且适用于批量生产,SMT能够有效降低制造成本。

4. 性能可靠:贴片元件的电气性能稳定,且抗震能力强,适用于各种高性能电子设备。

为了确保生产过程的顺利进行,元器件的包装方式在SMT贴片加工中尤为重要。不同的包装方式不仅影响生产效率,还与加工精度和物料损耗密切相关。

SMT加工中,物料的包装方式需要符合自动化生产线的要求,以便于机器精准、高效地拾取并贴装元器件。以下是几种常见的SMT贴片物料包装方式:

1. 卷装(Reel)

卷装是最常见的SMT物料包装方式,尤其适用于小型元件,如电阻、电容、二极管等。卷装通常将元器件封装在带有定位孔的胶带上,绕在一个卷轴上,供贴片机逐步从胶带中取料。

- 适用场景:大批量生产、小型元器件

- 特点:

- 自动化程度高,适合高速贴片机使用

- 料带上的定位孔确保了机器的精准拾取

- 易于存储和管理,减少了生产线物料切换时间

- 优点:

- 提高了生产效率

- 减少了人为操作错误的可能性

- 缺点:

- 卷装通常适用于体积较小的元件,大型或非标元件使用较少

2. 盘装(Tray)

盘装是另一种常见的包装方式,通常用于形状较大或贵重的元器件,如IC芯片、晶振等。盘装将元器件分布在一个硬质塑料盘中,适合贴片机从固定位置进行拾取。

- 适用场景:大尺寸、易损坏或高价值的元器件

- 特点:

- 适合较大、较重的元器件,保护性强

- 元器件在托盘中排列整齐,方便机械臂拾取

- 适用于低速或特殊生产线

- 优点:

- 提供良好的保护,减少元器件的损坏风险

- 易于在生产线中更换和处理

- 缺点:

- 占用空间较大,适合少量元器件的运输和存储

- 生产效率相对卷装低,物料切换时间较长

3. 管装(Tube)

管装适用于轴向和径向元件或较长的元器件,如晶体管、LED灯等。这类包装方式将元件排列在塑料或金属管中,元件可顺序被推出供机器拾取。

- 适用场景:较大尺寸的元器件或长条形元件

- 特点:

- 排列规则,防止元件在运输和使用过程中损坏

- 管道形包装便于多个元件同时出料,减少机器拾取时间

- 优点:

- 对于特殊形状元器件,能提供良好的保护

- 适合中小批量生产

- 缺点:

- 自动化程度低,不适合高速生产线

- 换料频率较高,影响整体生产效率

4. 散装(Bulk)

对于某些不易损坏的大尺寸元件,可能会采用散装形式。这种包装方式通常将元器件直接放入盒中或袋中,主要通过人工或特殊机器来完成贴片作业。

- 适用场景:坚固耐用的大型元器件或低成本元件

- 特点:

- 包装简单,成本低

- 适合手动操作或定制化的自动化设备

- 优点:

- 包装成本低

- 对包装方式要求不高,灵活性强

- 缺点:

- 自动化程度最低,容易造成元器件的混乱或损坏

- 不适合大批量、高速生产

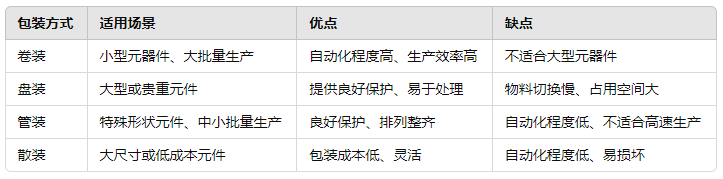

在实际生产中,不同元器件有着各自的特性,因此包装方式也应根据元器件的大小、形状、易损性等来选择。以下是对常见包装方式适用场景和优缺点的总结:

1. 合理选择包装方式:在选择元器件时,应根据生产规模、元器件特性以及设备要求选择合适的包装方式,以确保生产效率最大化。

2. 避免物料浪费:卷装和盘装在批量生产中尤为重要,选择适当的卷径或托盘尺寸可减少切换时间和物料浪费。

3. 包装质量:包装材料的质量直接影响元器件的保护性能,应选择高质量的包装材料以确保元器件在运输和存储中的安全性。

SMT贴片加工中的物料包装方式对生产效率和元器件的安全性至关重要。我们公司凭借多年丰富的PCBA加工经验,能够为客户提供专业的物料管理和一站式SMT加工服务,确保高效、精准地完成您的产品加工需求。通过合理的包装选择与专业的工艺流程,我们将帮助您的产品在市场竞争中脱颖而出。

获取报价