导航

微信

顶部

发布时间:2026-01-07 阅读: 来源:管理员

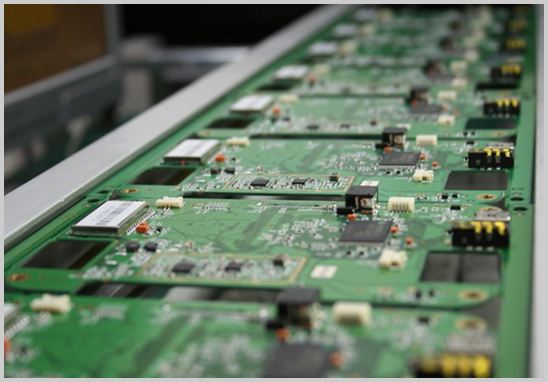

在PCBA加工中,PCB板变形是很多客户在SMT贴片或成品测试阶段才发现的问题。

轻则影响贴装精度,重则造成BGA虚焊、连锡、功能异常甚至整批报废。

很多人会问:

> “PCB在裸板时是平的,为什么一进PCBA加工就开始变形?”

实际上,PCB板变形很少是单一原因造成的,而是设计、材料、制程和温度等多因素共同作用的结果。

下面从PCBA加工全流程角度,给大家把原因讲清楚。

1. 基材耐热性不足

在PCBA加工中,SMT回流焊温度通常可达230~260℃。

如果PCB使用的FR-4材料Tg值偏低,在高温下容易软化,冷却后就会产生永久性翘曲。

常见情况:

- 消费类低成本PCB

- 未明确指定高Tg板材

- 多次过炉(双面贴装)

2. PCB板厚过薄

板子越薄,刚性越差。

在PCBA加工中,0.6mm、0.8mm PCB特别容易在回流焊阶段发生下垂变形。

尤其是:

- 大尺寸PCB

- 单面或局部贴装密集的板子

3. 铜箔分布不均

这是PCBA加工中最常见、也最容易被忽视的原因之一。

当PCB正反面、或局部区域铜皮分布严重不均时,在回流焊升温和冷却过程中:

- 铜多的地方热胀冷缩慢

- 铜少的地方变化快

→ 最终形成应力差,导致板弯。

典型场景:

- 单面大面积铺铜

- 局部大电源层但另一面元件稀疏

4. 拼板方式不合理

在PCBA代工代料中,拼板质量直接影响整板受力。

不合理的拼板设计会导致:

- V-CUT过深

- 连接桥(Tab)数量不足

- 拼板方向与过炉方向不匹配

这些都会让PCB在回流焊中失去支撑点,产生下垂或扭曲。

5. 回流焊温度曲线不合理

在PCBA加工中,回流焊是PCB变形的高发环节。

常见问题包括:

- 升温速率过快

- 峰值温度过高

- 高温停留时间过长

这些都会放大PCB内部应力,尤其对多层板和薄板影响明显。

6. 元器件布局重量失衡

在SMT贴片中:

- 一侧集中贴装大尺寸IC、变压器、电感

- 另一侧元件较少

回流焊高温下,重的一侧更容易下垂,导致整体翘曲。

7. 多次过炉与制程叠加

PCBA加工中常见:

- 双面SMT

- SMT + DIP混合工艺

PCB多次经历高温循环后,即使前几次看不出问题,应力也在不断累积,最终在后道工序或测试中表现为变形。

如果PCB板变形超出允许范围,可能直接导致:

- SMT贴片偏移、抛料

- BGA、QFN虚焊

- AOI误判率升高

- 成品装壳困难

- 客户整机装配失败

IPC-A-610中对PCB翘曲度也有明确接受标准要求。

结合长期PCBA加工经验,通常建议:

1. PCB设计阶段就考虑PCBA工艺

2. 选用合适Tg值和板厚

3. 合理铺铜、避免极端不对称

4. 拼板方式与回流方向同步评估

5. 回流焊曲线按板型单独优化

6. 对薄板、大板使用治具或托盘过炉

专业的PCBA代工代料厂家,通常会在PCB设计评审(DFM)阶段就提前发现这些问题。

PCB板变形并不是“加工没做好”这么简单,

而是PCB设计 + 材料选择 + PCBA加工工艺共同决定的结果。

对于有PCBA加工、SMT贴片、DIP插件、整机组装需求的客户来说,

选择一家真正懂工艺、能从源头把控风险的PCBA代工代料厂家,往往比后期返工更重要。

获取报价