导航

微信

顶部

发布时间:2026-01-08 阅读: 来源:管理员

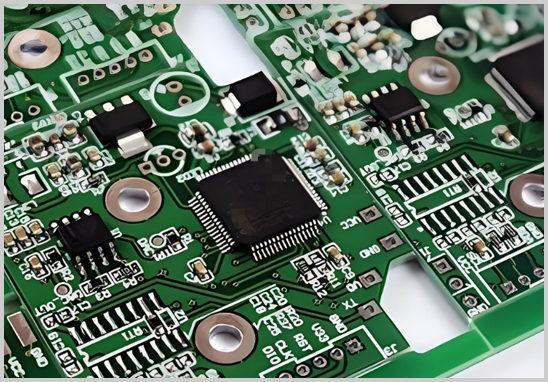

在PCBA加工过程中,可焊性简单来说,就是焊料是否能顺利润湿焊盘和元器件引脚,并形成稳定、可靠焊点的能力。

如果可焊性不好,哪怕SMT设备再先进、工程师经验再丰富,也很容易出现:

- 虚焊、假焊

- 焊点发灰、发暗

- 焊料不吃锡

- 焊点强度不足,后期可靠性差

这些问题在PCBA代工代料项目中尤为常见,一旦流入市场,返修成本和质量风险都会成倍放大。

从实际生产经验来看,可焊性问题通常不是单一原因造成的,而是材料 + 工艺 + 管控多方面共同作用的结果。

1. PCB表面处理方式,直接决定“吃不吃锡”

PCB焊盘的表面状态,是影响可焊性的第一道关口。

常见的PCB表面处理方式包括:

- 喷锡(HASL / 无铅HASL)

- 沉金(ENIG)

- 沉银(Immersion Silver)

- OSP有机保焊膜

不同方式对可焊性的影响特点不同:

- 沉金:焊接窗口宽、稳定性好,适合高可靠性产品

- OSP:初始可焊性好,但对存储条件要求高

- 喷锡:成本低,但平整度和一致性相对一般

在PCBA加工中,应根据产品定位、焊接难度和可靠性要求,合理选择PCB表面处理工艺。

2. 元器件可焊性,很多问题在“来料阶段”就已埋下隐患

在PCBA代工代料模式下,元器件来源复杂,可焊性风险尤为突出。

常见问题包括:

- 引脚氧化

- 电镀层厚度不足

- 存放时间过长、超出MSL等级要求

- 非原厂或批次混用

尤其是IC、连接器、插件件,如果引脚表面已经轻微氧化,即便回流焊参数再优化,也很难形成理想焊点。

规范的PCBA加工厂,通常会在IQC阶段增加可焊性抽检,从源头降低焊接风险。

3. 焊膏选择与管理,是SMT焊接成败的关键

焊膏并不是“通用材料”,而是高度匹配工艺条件的消耗品。

影响可焊性的焊膏因素主要包括:

- 合金成分(如SnAgCu)

- 助焊剂活性等级

- 金属含量

- 粒径大小(Type 3 / Type 4 / Type 5)

同时,焊膏管理不当,也会直接拉低可焊性:

- 冷藏未按要求回温

- 超过开封使用时限

- 多次回收再使用

在PCBA加工中,焊膏必须专料专用、批次可追溯,并严格执行使用时效管理。

4. SMT与DIP焊接工艺参数,必须“因板制宜”

很多可焊性问题,表面看是材料问题,本质却是工艺不匹配。

例如:

- 回流焊温度曲线过低 → 焊料未充分熔融

- 升温速率过快 → 助焊剂来不及活化

- 波峰焊锡温不稳定 → 插件焊点不饱满

在PCBA加工中,成熟工厂通常会做到:

- 每个项目独立制定回流焊温曲线

- 区分无铅 / 有铅工艺参数

- 针对高密度、异形板进行专项工艺评估

结合大量PCBA代工代料项目经验,提高可焊性可从以下几个方面系统入手:

1. 设计阶段:合理焊盘尺寸与开窗设计,减少“先天缺陷”

2. 来料阶段:加强PCB与元器件可焊性管控

3. 生产阶段:匹配焊膏、优化SMT/DIP参数

4. 存储管理:控制湿度、氧化和存放周期

5. 测试验证:通过AOI、X-Ray、拉力测试验证焊点可靠性

对于大多数客户来说,与其事后返修,不如在前端就把问题控制住。

拥有多年PCBA加工经验的工厂,通常具备:

- 成熟的可焊性风险评估机制

- 完整的材料与工艺验证流程

- 从PCB设计到成品交付的一站式管控能力

这也是为什么越来越多客户在选择PCBA加工供应商时,不只看价格,更看工艺经验与质量稳定性。

在PCBA加工中,可焊性并不是一个“单点问题”,而是一项贯穿设计、材料、工艺和管理全过程的系统工程。

只有真正理解可焊性、重视可焊性,才能从根本上减少焊接缺陷,提高产品一致性和长期可靠性。

获取报价