导航

微信

顶部

发布时间:2024-09-09 阅读: 来源:管理员

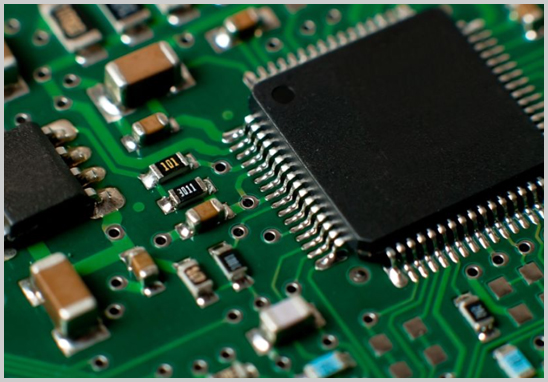

SMT贴片加工是一种先进的电子制造技术,它通过将贴片元器件直接安装在印刷电路板(PCB)表面,实现了高密度、高效率的电子装配。相比传统的穿孔技术,SMT在提高组装精度、缩短生产周期和节省空间方面具有显著优势。然而,SMT加工的成功不仅依赖于设备和工艺,还与元器件的选择息息相关。

1. 尺寸公差和引脚间距

在SMT加工中,贴片元器件的尺寸公差和引脚间距至关重要。元器件尺寸必须符合设计要求,并保持严格的公差范围。过大或过小的元器件会导致贴装不准,甚至损坏PCB。此外,元器件的引脚间距应符合设计规范,过小的间距会导致焊接时的桥接或短路问题,过大的间距则可能导致接触不良或虚焊现象。因此,客户在采购元器件时,需确保其尺寸和引脚间距与PCB设计严格匹配。

2. 表面处理要求

贴片元器件的引脚或焊接部位需要有良好的表面处理,以确保焊接时的电气和机械连接质量。常见的表面处理方式包括镀锡、镀银、镀金等。元器件表面处理应无氧化物或污染物,以避免焊接时的虚焊或接触不良。在长期使用中,不良的表面处理会导致连接失效,进而影响整机的可靠性。因此,客户在选择元器件时应优先考虑表面处理质量优良的产品。

3. 包装要求

在SMT贴片加工中,元器件的包装方式对加工效率和成品质量有直接影响。首先,元器件应使用防静电包装,防止静电对敏感元器件的损坏。其次,包装材料应具备抗压、防潮性能,确保元器件在运输和存储过程中不受损坏。最后,客户应根据生产线设备的需求选择合适的元器件供料方式,如卷带包装(Reel)、管装(Tube)或托盘(Tray)等,确保贴装时自动化设备可以顺利处理。

4. 清洁要求

元器件在SMT贴片加工前后的清洁度会直接影响焊接质量。元器件表面不应有油污、灰尘或其他污染物,这些杂质会影响焊料的润湿性,导致焊点不良。此外,贴装和焊接完成后,仍需保持元器件和PCB的清洁,避免残留的焊剂和污染物对电气性能的影响。因此,客户在采购元器件时,最好选择具备高洁净度要求的产品。

为确保贴片元器件符合SMT加工要求,以下几项质量控制措施是必不可少的:

- 供应商筛选:与可靠的元器件供应商合作,确保所有元器件都经过严格的品质检验,尤其是尺寸、引脚间距和表面处理等关键参数。

- 入库检验:对到货的贴片元器件进行严格的入库检验,包括外观检查、尺寸和引脚间距测量、包装完整性检查以及静电防护检查。

- 加工过程控制:在SMT贴装过程中,使用自动化设备和精确的工艺参数,确保元器件的正确贴装位置和焊接质量。同时,通过在线AOI(自动光学检测)设备,及时发现和修正贴装或焊接中的问题。

SMT贴片加工对贴片元器件的要求极为严格,尺寸、引脚间距、表面处理、包装和清洁度等多个方面都会直接影响加工质量和成品性能。客户在选择元器件时,应充分考虑这些要求,确保元器件的质量符合SMT加工标准。这不仅能提升生产效率,还能有效降低返工率,提高产品的可靠性。深圳宏力捷SMT加工厂作为专业的SMT加工服务提供商,随时为您提供优质的服务和技术支持,确保您的产品在市场上具有竞争力。

获取报价