导航

微信

顶部

发布时间:2025-12-22 阅读: 来源:管理员

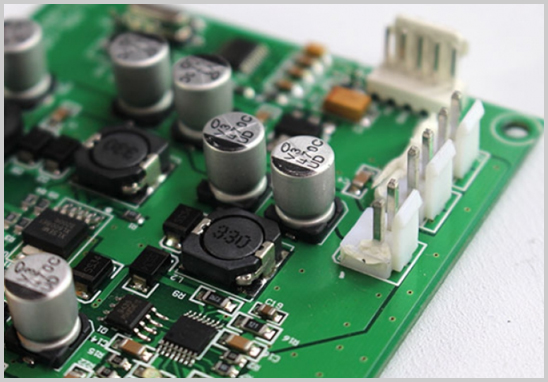

在PCBA加工过程中,虽然SMT回流焊已经非常成熟,但对于插件类元件(DIP元件)来说,波峰焊仍然是目前效率最高、稳定性最强的焊接方式之一。

简单来说,波峰焊就是让已经插好元件的PCB,通过一条“翻滚的熔融锡波”,利用锡液与焊盘、引脚之间的润湿作用,实现一次性焊接。

在实际PCBA代工代料项目中,以下场景几乎离不开波峰焊:

- 电源板、大功率控制板

- 有大量插件电解电容、变压器、接插件的产品

- SMT+DIP混合工艺的电子产品

很多焊接问题,并不是出在设备,而是PCB前端设计阶段就已经埋雷。

1. 焊盘与孔径设计要合理

- 插件孔径通常比元件引脚直径大 0.2~0.4mm

- 焊盘环宽建议 ≥ 0.3mm,避免拉尖、虚焊

2. 元件布局要考虑“过波方向”

- 高元件应放在后过波方向

- 避免阴影效应导致漏焊

3. 必须预留阻焊桥

- 焊盘间距过小,极易在波峰焊中产生连锡

并不是所有元件都“耐得住”波峰焊。

1. 元器件需具备耐高温能力

- 常规波峰焊锡温:245℃~260℃

- 元件应满足至少5~10秒的耐温要求

2. 引脚表面必须可焊

- 镀锡、镀银、镀锡铅引脚更有利于润湿

- 氧化、污染会直接导致虚焊、假焊

3. 塑封件要注意浸锡高度

- 一般要求锡爬升高度 ≥ 焊盘厚度的 75%

在PCBA加工现场,波峰焊通常包含以下几个核心步骤,每一步都直接影响焊接质量。

1. 助焊剂喷涂

- 喷涂要均匀,不能过多或过少

- 过多易残留,过少易漏焊

2. 预热区控制

- PCB底部温度通常控制在90~130℃

- 作用:

- 激活助焊剂

- 减少热冲击

3. 波峰焊接区

- 锡炉温度:245~260℃

- 过波时间:2~5秒

- 波峰高度需刚好接触焊盘和引脚

4. 冷却区

- 冷却过快易产生应力

- 冷却过慢可能导致焊点粗糙

很多客户在选择PCBA代工厂时,最关心的其实是成品稳定性。以下问题在波峰焊中最常见:

- 连锡:焊盘间距小、助焊剂过量

- 虚焊/假焊:预热不足、引脚氧化

- 拉尖/锡珠:过波速度不合理、冷却不当

- 漏焊:阴影效应、喷涂不均

经验丰富的PCBA加工厂家,会通过工艺参数优化+治具设计来提前规避这些问题。

从客户角度看,波峰焊能力直接决定了:

- 插件焊点的一致性

- 大批量交付的稳定性

- 后期售后返修率

具备完善波峰焊工艺能力的PCBA代工代料厂家,通常具备:

- 多条SMT+DIP混线能力

- 成熟的工艺参数数据库

- AOI、X-Ray、功能测试等质量手段

这也是很多客户更愿意选择有长期工艺沉淀厂家的原因。

在整个PCBA加工流程中,波峰焊虽然看似“传统”,但它对PCB设计、元件选型、设备能力和工艺经验的要求并不低。

真正做得好的波峰焊,拼的不是一台设备,而是多年积累下来的工艺控制能力。

如果您正在评估PCBA代工代料合作伙伴,建议重点了解其波峰焊实际应用经验和质量控制能力,这往往比价格更重要。

获取报价