导航

微信

顶部

发布时间:2026-01-29 阅读: 来源:管理员

在实际项目中,很多客户遇到过类似情况:

- BOM一算,成本远高于预期

- 板子打样后发现问题,不得不反复改板

- 器件缺货、涨价,整套设计推倒重来

但真正的问题,往往并不在生产阶段,而是在PCB设计阶段。

PCB设计阶段一旦方向错了,后期的BOM优化和改板,只是在“止损”。

1. 器件选型只满足功能,不考虑“能不能长期买到”

很多原理图设计时:

- 只看参数

- 忽略供应周期、替代型号

- 未考虑量产阶段的采购难度

结果是:

- 打样没问题

- 一到量产,器件价格暴涨或直接缺货

BOM成本失控,往往从第一个器件选型开始。

2. PCB封装设计不规范,直接导致返工

常见问题包括:

- 封装库来源不统一

- 焊盘尺寸偏差

- BGA/QFN封装未充分考虑工艺能力

这些问题会直接引发:

- SMT焊接不良

- 首板不过

- 被迫修改封装或整板

封装问题,是PCB改板中最隐蔽、但代价最高的一类问题。

3. 布局阶段“画满画死”,后期无调整空间

不少PCB在设计阶段:

- 元器件摆放过于紧凑

- 电源、接口无预留

- 无测试点或冗余焊位

一旦后期出现:

- EMC整改

- 器件替换

- 功能扩展

只能整体改板

1. 器件选型遵循“可采购优先”原则

在PCB设计阶段,更合理的选型逻辑是:

功能满足 → 多供应商 → 通用封装 → 成本可控

具体建议:

- 优先选用市场成熟型号

- 尽量避免单一料号绑定

- 核心器件提前规划A/B方案

设计阶段多花1小时选型,可能省下后期数周的改板时间。

2. 采用标准化封装与焊盘设计

专业PCB设计通常会:

- 统一封装库管理

- 参考行业通用标准进行焊盘设计

这样可以显著降低:

- 焊接风险

- 首板失败概率

- 因封装问题导致的反复改板

1. 为“未来可能修改”预留空间

成熟的PCB设计,往往会:

- 合理预留测试点

- 关键节点预留空焊位

- 电源与接口区保留扩展能力

这些设计并不会明显增加成本,却能在后期:

- 快速调整方案

- 降低大改概率

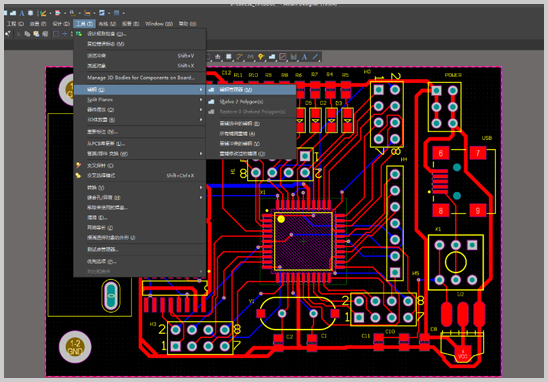

2. 多层、高精密PCB必须提前做DFM评估

针对以下项目:

- 多层PCB

- BGA封装

- 盲孔/埋孔结构

设计阶段应同步考虑:

- 线宽线距可制造性

- 叠层结构合理性

- 钻孔及加工工艺能力

设计阶段解决的问题,成本远低于生产阶段返工。

以深圳宏力捷电子为代表的专业PCB设计公司,其核心价值不只是“画板”,而是:

- 在设计阶段同步考虑

- 采购

- 生产

- PCBA工艺

- 输出可直接量产的PCB文件

- 协助建立合理、可执行的BOM结构

相比只完成画板的设计方式,

整体改板率、BOM波动风险明显更低。

很多企业在项目结束后才意识到:

PCB设计阶段不是成本消耗,而是成本控制的起点。

在设计阶段把以下问题想清楚:

- 器件是否好买、好换

- 封装是否规范、可生产

- 布局是否为未来留空间

往往能换来:

- 更稳定的BOM

- 更少的改板

- 更顺畅的量产节奏

深圳宏力捷电子是一家专业PCB设计公司,可承接:

- 多层PCB设计

- 高精密/BGA封装PCB设计

- 盲孔/埋孔PCB设计画板

客户仅需提供原理图,我们即可提供:

- PCB布局布线

- BOM建立与优化

- 器件供应商搜寻及购料

- 样品制作与PCBA批量生产支持

从PCB设计阶段,帮助客户降低后期BOM与改板成本。

获取报价