导航

微信

顶部

发布时间:2025-12-17 阅读: 来源:管理员

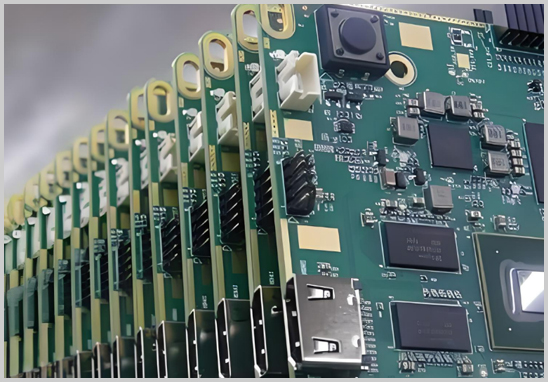

随着消费电子、医疗电子、汽车电子和工业控制产品不断向小型化、高集成、高性能发展,传统0402、QFN已经很难满足设计需求:

- 01005(0.4mm × 0.2mm)电阻、电容,被大量用于射频模组、可穿戴设备、通信板卡

- CSP(Chip Scale Package)封装,尺寸接近裸芯片,I/O密度高,广泛应用于SoC、电源管理芯片、存储器等

这类器件的引入,直接把PCBA加工难度拉到了一个新层级,也成为判断一家PCBA代工代料厂家技术实力的重要指标。

1. PCB设计阶段就决定了一半成败

很多01005问题,并不是出在贴片,而是前端PCB设计不合理:

- 焊盘尺寸、间距必须严格参考 IPC-7351B/IPC-7351C

- 阻焊开窗控制要精细,避免吃锡或露铜过多

- 板面翘曲、铜厚不均,都会放大01005贴装风险

在PCBA加工实践中,如果设计阶段忽略这些细节,后续再强的设备也很难“救回来”。

2. 锡膏与印刷,是01005贴装的第一道门槛

01005焊盘极小,对锡膏印刷要求非常苛刻:

- 通常选用Type4 / Type5锡膏(粉径更细)

- 钢网开孔公差、厚度控制非常关键

- 印刷机需具备高重复精度和实时SPI检测能力

在PCBA代工代料项目中,是否具备微间距专用钢网+在线SPI,是判断能否稳定做01005的关键。

3. SMT贴装精度,直接决定良率

01005贴装的核心挑战包括:

- 器件轻,易飞件、翻件

- 对贴片机吸嘴、识别算法要求极高

- 贴装精度通常需控制在 ±25μm 甚至更严

这也是为什么很多中小PCBA加工厂“能贴但不敢量产”的原因。

相比01005“尺寸小”,CSP的难点在于结构不可视、焊点不可见。

1. PCB焊盘与逃线设计要求更高

CSP通常为:

- 底部焊球(BGA形式)

- 焊点隐藏在器件底部

因此对PCB提出了更高要求:

- 焊盘类型(NSMD / SMD)需合理选择

- 微孔、盲埋孔、HDI板是常态

- 焊盘共面性、板翘曲必须严格控制

2. 回流焊工艺窗口更窄

CSP焊接过程中常见风险包括:

- 虚焊、冷焊

- 焊球塌陷不一致

- 器件漂移、桥连

这要求PCBA加工厂具备:

- 精准的回流焊温区控制能力

- 针对CSP的专用温曲开发经验

- 多批次、一致性的过程管控能力

3. 检测手段是CSP可靠性的“生命线”

由于焊点不可见,AOI并不足够:

- 必须配合X-Ray检测

- 对空洞率、连锡、焊球偏移进行分析

- 汽车电子、医疗电子还需做可靠性验证

没有X-Ray能力的PCBA加工厂,很难真正把CSP项目做好。

当一个项目同时包含01005和CSP,实际上对PCBA加工提出的是系统级能力要求:

- 前端DFM/DFX评审能力

- SMT设备精度与稳定性

- 工艺工程师对微小缺陷的经验判断

- 来料管控、ESD、防潮、可追溯体系

这类项目,已经不只是“贴片加工”,而是高可靠性电子制造服务。

从实际项目经验出发,建议重点关注以下几点:

1. 是否有成功量产案例(不是打样)

2. 是否具备 SPI + AOI + X-Ray 完整检测能力

3. 是否能提供 PCBA代工代料一站式服务,减少物料风险

4. 是否具备DFM评审与工艺改进能力

5. 是否有长期稳定的质量体系和过程数据支撑

这些,比单纯比价格更重要。

在当前电子产品高度集成的趋势下,01005与CSP已经不再是“少数高端项目”的专属,而是越来越多产品的常态配置。

真正成熟的PCBA加工厂,不是“能不能做”,而是:

- 能不能稳定做

- 能不能量产做

- 能不能长期一致地做

这背后考验的,是设备、工艺、经验和体系的综合实力。

获取报价