导航

微信

顶部

发布时间:2024-09-14 阅读: 来源:管理员

在SMT贴片加工过程中,元件少料问题是常见但具有潜在风险的故障之一。它不仅影响产品的合格率,还可能导致产品功能异常或失效。对于像深圳宏力捷电子这样提供PCBA代工代料和来料加工的一站式服务厂家,解决元件少料问题对提高生产效率和保障产品质量至关重要。

本文将详细介绍排查SMT贴片加工中元件少料问题的具体步骤,并探讨常见的少料原因及其对应的解决方案,帮助技术人员快速定位问题并有效解决。

排查元件少料问题的过程需要系统化、循序渐进。以下是具体的排查步骤:

1. 问题确认

- 确认少料元件的类型和数量。

- 检查元件少料问题是否出现在特定产品批次、生产线或特定的PCB位置上。

- 使用自动光学检测(AOI)设备或手工检查PCB,记录下少料的位置和元件类型,作为后续分析的依据。

2. 生产工艺检查

- 审查生产流程中的每个环节,尤其是涉及元件供应、编程和贴装的步骤。

- 检查贴片机的编程设置,确保元件坐标、角度、吸附力等参数设置正确。

- 检查是否存在由于操作不当导致的生产工艺问题,如编程错误或操作失误。

3. 设备状况检查

- 检查贴片机的吸嘴、真空泵等设备是否有磨损或堵塞,导致元件无法正常吸附或贴装。

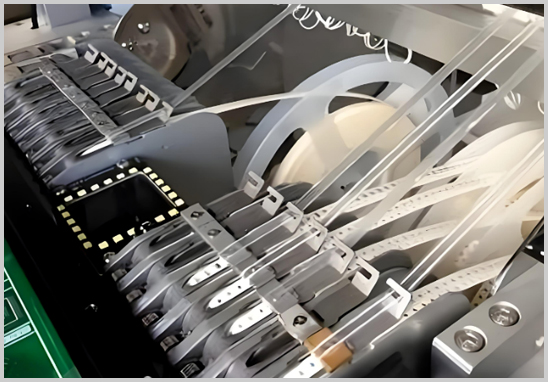

- 评估物料供应系统,确保料带、振动料盘、托盘等元件供应设备正常工作,元件能顺利输送到吸嘴。

- 观察贴片机是否存在元件丢失或未吸附成功的记录,并进行对比分析。

4. 材料检查

- 确认来料元件的包装方式是否符合标准,料带的宽度、厚度、间距是否与设备匹配。

- 检查元件规格,确保元件大小、重量与设备吸附能力相匹配,尤其是对小型元件和微型元件的处理。

- 检查元件存储环境是否合适,如湿度控制,避免因潮湿导致元件吸附困难。

1. 吸嘴问题

- 原因:贴片机的吸嘴如果发生磨损、堵塞或吸力不足,可能会导致元件无法被准确拾取,从而出现少料问题。

- 解决方法:

- 定期更换磨损的吸嘴,并根据元件类型选择合适的吸嘴型号。

- 定期清洁吸嘴,避免堵塞影响吸附性能。

- 调整贴片机的真空吸力参数,确保其能提供足够的吸附力。

2. 供料器问题

- 原因:供料器若出现料带卡顿、元件供给不畅等问题,会导致贴片机吸不到元件或吸附不到位,从而造成少料现象。

- 解决方法:

- 定期检查料带的状态,确保料带宽度、间距符合供料器的要求。

- 调整供料器的张力和送料速度,确保元件能够顺畅输送。

- 使用自动化系统进行监控,当料带发生问题时,及时停机检查。

3. 编程错误

- 原因:贴片机的编程不当,例如元件坐标错误、贴装角度不正确或元件吸附参数设定错误,都可能导致元件贴装不到位,出现少料问题。

- 解决方法:

- 重新检查并优化贴片机的编程,确保坐标、角度、吸附参数等设置正确无误。

- 进行模拟测试,确保程序能正确贴装元件。

- 使用软件工具对贴片路径进行分析,优化操作流程,减少错误发生的可能性。

4. 来料质量问题

- 原因:元件供应商提供的元件包装不合适或不符合要求,料带异常、料盘破损或元件本身质量问题都会导致少料现象。

- 解决方法:

- 加强来料检验,确保元件包装符合设备的料带要求。

- 建立严格的供应商管理体系,确保元件质量稳定可靠。

- 对来料进行批次追踪,及时发现并反馈存在问题的元件。

5. 环境因素

- 原因:贴片加工过程中环境湿度过高或过低,可能导致焊膏粘性异常,影响元件吸附和贴装。

- 解决方法:

- 控制生产环境的温度和湿度,确保符合元件及焊膏的加工要求。

- 定期校准湿度和温度传感器,确保监控数据的准确性。

1. 定期设备维护

- 建立设备维护计划,定期检查并更换设备的关键零部件,尤其是贴片机的吸嘴和供料器,确保其性能良好。

2. 严格的来料检验

- 对所有入库的元件进行抽检和全检,确保包装方式、尺寸、质量符合生产要求。

3. 优化编程和工艺流程

- 定期检查贴片机的编程设置,进行模拟测试以优化生产流程,减少编程错误导致的少料问题。

4. 提高操作员的技能

- 对操作员进行定期培训,确保其熟悉设备操作和常见问题处理,能够及时发现并解决少料问题。

SMT贴片加工中的元件少料问题虽然常见,但通过系统化的排查和合理的预防措施,可以有效减少此类问题的发生。对于深圳宏力捷电子来说,确保设备的正常运行、优化工艺流程以及加强来料检验,都是提高生产效率和产品质量的关键措施。通过实施这些措施,不仅可以降低不良品率,还能增强客户满意度,为企业的持续发展奠定坚实基础。

获取报价