导航

微信

顶部

发布时间:2025-06-27 阅读: 来源:管理员

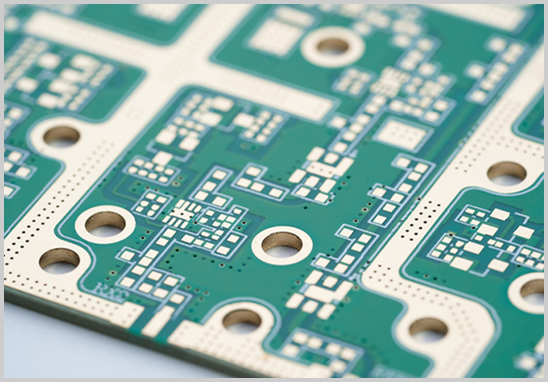

随着电子产品向高密度、高可靠性方向发展,PCB表面处理对板材性能的影响越来越明显。其中,沉金工艺(ENIG,Electroless Nickel Immersion Gold)以其平整度高、可焊性好、耐腐蚀等优点成为主流选择。下面就跟大家聊聊沉金工艺的四大特点,以及相关流程、应用和注意事项,帮助您更全面地了解这一工艺。

1. 表面平整度高

沉金通过化学镀镍和浸金两步完成,金属镀层均匀致密,能够在焊盘和线路边缘形成极其平滑的金属膜。这种平整度不仅保证了贴片元件的共面性,还能减少锡珠堆积和桥连风险,提高焊点的一致性和可靠性。

2. 焊接性能优异

沉金层的金属结合力强,金表面对焊锡有良好的润湿性,焊锡融入金层后形成稳定的金锡合金界面,实现快速且牢固的焊点。相比OSP等工艺,ENIG的可焊性更稳定,对无铅焊接尤为友好,适合多次回流焊需求。

3. 耐氧化与防腐蚀

金层的化学稳定性极高,可在潮湿、腐蚀性气体等环境中长期保护下层镍层和铜箔不氧化。这样不仅延长了PCB的可储存期,还能保证后续装配环节的焊接质量与电性能稳定。

4. 多次回流焊兼容性

沉金层在高温回流焊环境下仍能保持稳定,不易剥离或发生黑镍(Black Nickel)现象。对于复杂多工艺的PCBA,尤其是多次回流焊或混合工艺(如波峰焊+回流焊),沉金能够维持良好的焊接一致性。

沉金工艺大致可分为以下几步:

1. 除油(脱脂):去除PCB表面的油污和有机物;

2. 微蚀刻:利用化学腐蚀微刻铜面,提高镀层附着力;

3. 活化:在铜面形成活化层,促进后续化学沉镍;

4. 化学沉镍:在活化的铜面无电镀方式沉积均匀镍层;

5. 化学浸金:利用镍—金置换反应,形成薄而致密的金层(通常0.05–0.1μm);

6. 后处理:废液回收、去离子水清洗、烘干。

- OSP(有机保焊剂):成本低、环保,但平整度和可储存性不及ENIG,容易发生氧化,需要严格控温控湿。

- 浸锡(Immersion Tin):焊性尚可,但层厚较薄,易氧化且氧化后难焊;

- 电镀金(Hard Gold):金层厚、防磨损,但成本高,多用于边缘连接器或金手指。

- 高密度互连(HDI)板:微盲孔、埋孔结构需要平整焊盘;

- BGA、CSP封装:细间距焊点要求高共面;

- 高频、高速信号线路板:保证信号传输一致性;

- 汽车电子、工业控制:长寿命、耐环境考验。

1. 黑镍(Black Pad)风险:化学镍层控制不当易出现镍层过度腐蚀,导致金层下黑化,影响焊接强度和可靠性。建议选择具备成熟工艺参数控制的厂家,并进行在线检测。

2. 金层厚度均匀性:过薄易失效,过厚成本提升。一般金层厚度控制在0.05–0.1μm;

3. 化学废液管理:沉金工艺涉及重金属废液,需要严格按照环保法规进行回收处理。

深圳宏力捷电子专注PCB快速打样与中小批量生产,提供包括沉金、阻抗板、HDI、厚铜等一站式服务。如有需求,欢迎随时联系我们,助力您的产品更高品质、更高可靠性!

获取报价