导航

微信

顶部

发布时间:2025-06-18 阅读: 来源:管理员

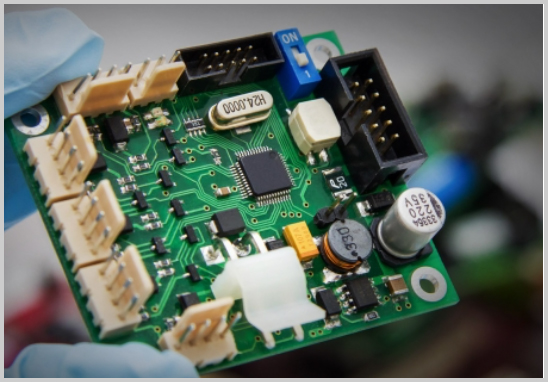

- SMT(表面贴装技术):电子元件直接贴在PCB表面,用印刷焊膏、贴片机、回流炉自动焊接。它让电子产品体积更小、高密度,自动化程度高,产能爆发式增长。

- DIP(双列直插封装):元件带长引脚,需插入PCB钻孔,用波峰焊或手工焊接,像小元件“立起来”装在板子上 。

1. 结构和空间利用

SMT元件小,贴在板面,不需要开孔,双面贴装随意,适合高密度设计 。DIP元件体积大,必须开孔、空间占用多,常用在较低密度或大功率电路中。

2. 生产方式与效率

SMT全自动,流水线操作,印膏→贴片→回流→AOI,以每小时上万颗元件为常态 。DIP常靠人工插件或半自动插装,加上波峰焊,速度慢、人力成本高 。

3. 成本结构

- 元件成本:SMT元件通常更便宜,且体积小、耗材少,整体成本低。

- 工厂投入:SMT初期设备高,适合大批量;DIP初始投入低,适合样板、小批量、低预算项目。

4. 可靠性与电性能

SMT焊点小,电感、电容寄生低,信号性能好,高频支持强,震荡与EMC表现也更优。不过焊点虽小,维修复杂;DIP焊点稳固、插拔维修方便,机械强度高,但体积大、电性能略逊。

5. 维修与调试

SMT元件太微,小焊点在底部,用手没人能轻易拆;维修需专业设备和人工 。DIP元件直接露出,插拔装卸轻松,是工程调试和原型设计常用选择 。

- SMT适用:手机、电脑、5G通信设备等需要节省空间、高频率、高性能的消费电子;批量生产单位成本低。

- DIP适用:工业控制、军事、航空航天、教育或DIY项目,追求简便维修、高机械强度、抗震抗高温。

现在很多项目都采用 SMT主板 + DIP补强 或混合工艺:

- SMT用于放贴高密度的IC、电容、电阻;

- DIP用于固定大功率器件、继电器、电位器、连接器等;

- 波峰焊插件前贴片,先回流、再插件wave工序。

这种混装方式确保产品既能小型化、性能高,又能在后期维护过程中快速替换重要元件。

- 若你是批量生产、追求轻薄、高频率性能优先 → 首选 SMT;

- 若你是打样、维修调试、耐用耐振环境 → DIP更合适;

- 若想兼顾性能、成本和后期维护 → 最佳方案是 SMT + DIP 混合双工艺。

我们工厂有 20+ 年PCBA经验,全面配备:

- SMT贴片线(0201最小规格、AOI、回流、X-ray 检测);

- DIP插件线与波峰焊;

- 全流程服务覆盖:PCB设计→制板→元件采购→SMT→插件→检测→测试→整机交付。

无论你是少量打样还是大批量生产,我们都能提供高效率、高质量、一站式PCBA代工代料服务,混装工艺可灵活定制升级。

获取报价