导航

微信

顶部

发布时间:2025-08-11 阅读: 来源:管理员

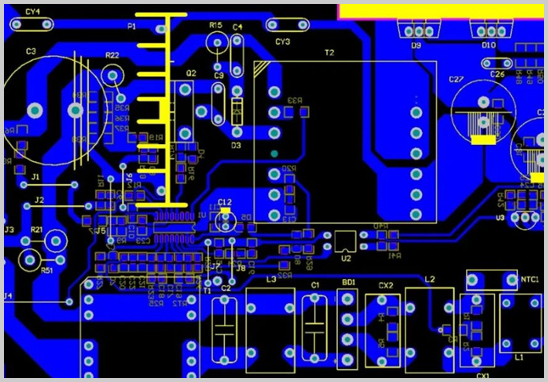

很多人画PCB时,只想着电气性能,结果板子交给工厂一看,生产部门就皱眉:孔太细、走线太密、焊盘设计不合理、层叠结构难加工……这些问题不光影响生产良率,还会让成本飙升。

那什么样的PCB才能算是“好制造”?今天,我们就用通俗一点的方式,聊聊PCB布局的那些关键细节。

不管是多层板、高精密BGA,还是盲埋孔设计,第一步都是跟制造厂沟通能力参数。

- 最小线宽/线距(如 4mil/4mil)

- 最小孔径(机械钻0.2mm,激光钻0.1mm 等)

- 层数上限、板厚公差

- 可加工的阻抗控制范围

出处:IPC-2221《印制板通用设计标准》强调设计前需结合制造能力表。

一个好制造的PCB,元器件排布一定是规整、易贴装的:

- BGA封装:尽量遵循对称原则,方便锡球受热均匀,走线时先留出扇出空间。

- 高频器件:避免长距离交叉走线,减少EMI问题。

- 大功率器件:靠近散热区,方便加散热铜皮或开窗散热。

- 物理间距:贴片机的吸嘴需要安全距离,一般器件间距保持≥0.5mm。

很多新人画板喜欢“挤”走线,但过密不仅加工难,还容易出现短路、阻抗不一致等问题。

- 同层信号线尽量走直线,避免不必要的折弯。

- 差分走线:成对布线,保持一致长度和间距。

- 电源走线:宽度≥0.5mm,保证载流能力。

出处:IPC-2221B第6章走线设计建议。

好的焊盘设计,直接关系到贴片焊接的合格率:

- 避免通孔在焊盘上(Via-in-pad),除非做塞孔处理,否则会造成锡流失。

- BGA焊盘尺寸严格参考数据手册,不宜随意缩放。

- 插件孔径:比引脚直径大0.2~0.3mm为宜,利于焊接。

对于多层板,合理的层叠设计能让生产更简单:

- 典型4层板:信号层 / 地层 / 电源层 / 信号层

- 盲埋孔设计:尽量减少盲埋孔层数,降低钻孔成本与良率风险。

- 阻抗控制:提前向工厂提供阻抗需求,避免量产时返工。

不要忘了可测试性(DFT):

- 预留测试点,方便飞针测试或ICT测试。

- 大型接口加定位孔,防止插拔损伤焊盘。

- 在关键电路预留测量焊盘,方便调试。

好的PCB设计,不只是画板,还包括BOM表建立和供应链匹配:

- 选用常规封装,减少定制加工的成本。

- 优先选择可替代料号,降低供应风险。

- BOM表中标明生产优先级与重要程度,减少出错。

一个好制造的PCB,必须在设计阶段就考虑到工艺能力、器件布局、走线规范、层叠结构和可测试性。设计前多与工厂沟通,设计中严格遵循IPC标准,设计后做好可制造性检查(DFM),才能真正做到——好设计,好生产。

如果你手上有原理图,不想为这些细节操心,深圳宏力捷电子可以帮你从布局到BOM、从打样到小批量生产一站式搞定,让你更快拿到好用又好制造的PCB。

获取报价