导航

微信

顶部

发布时间:2025-12-05 阅读: 来源:管理员

对于很多硬件企业、创业团队甚至传统制造业来说,让内部工程师把时间花在产品功能开发上,而把PCB设计、BOM整理、样品制作和PCBA小批量交给专业团队,是当下非常主流的方式。

但很多客户第一次外包PCBA设计时都会问:

“整个流程到底怎么走?需要我准备什么?会不会很复杂?”

下面我们把PCBA设计公司的完整流程讲得清清楚楚。

整套流程从沟通需求开始。

客户通常需要准备三样东西:

1. 电子原理图

2. 结构尺寸或外壳设计信息(如有)

3. 基本功能说明与特殊设计要求

在这个阶段,设计公司会重点确认板子是否属于:

- 多层板

- BGA封装

- 高频高速信号

- 盲孔 / 埋孔设计

- 阻抗控制

- 特殊加工要求

这一阶段越清晰,后续设计越顺利。

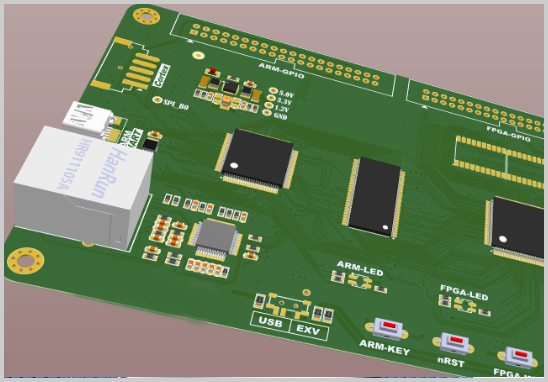

进入设计阶段后,公司会从器件布局开始,根据功能区域、散热、EMC、走线空间等因素规划整板架构。

随后进入布线,包括:

- 高频、高速信号的布线策略

- 差分线对称性与阻抗控制

- BGA 扇出与过孔设计

- 电源完整性(PI)优化

- 信号完整性(SI)检查

- EMC/EMI预防措施

- 多层板堆叠设计

这是PCBA设计最影响性能的一环。

是否有经验丰富的工程师、是否熟悉复杂板与BGA布局,会决定产品的可靠性。

深圳宏力捷电子长期承接复杂板设计,因此能够处理较高难度的布线和工艺要求。

光有设计不够,能不能顺利生产、能不能拿到元器件,也非常关键。

专业公司会帮你:

- 梳理BOM清单

- 提供规范型号

- 评估市场可采购性

- 提供替代料方案

- 帮你确认器件是否为停产料

- 整理生产所需的完整文件

这一部分非常省心,特别对没有供应链团队的客户来说尤为重要。

设计完成后,进入打样阶段。

打样不仅仅是下单做一块板,而是包括一整套准备工作:

- 工艺文件检查

- 焊盘与过孔审核

- 阻抗要求确认

- 板材与层叠设置

- 钢网开口确认

- 元器件齐套情况确认

打样是验证设计正确性的关键一步。

专业公司会严格审查,避免出现返工甚至报废的情况。

样品制作时,工程师会进行:

- 首件检测

- X-Ray 检查 BGA 焊点

- AOI 自动光学检测

- 关键点加焊或修补

- 基本硬件功能测试

- 如需固件,也可能支持烧录与调试

客户拿到样品后,就可以直接进行功能验证。

当样品确认无误,就可以进入量产阶段。

量产环节通常包括:

- 来料检验(IQC)

- SMT 全自动贴片

- 波峰焊(如有插件)

- 全流程 AOI 检查

- 功能测试(FCT)

- 老化测试(可选)

- 包装与出货

一站式的PCBA设计公司,会让你从设计到装配只对接一个团队,全流程信息畅通,避免多家公司协作带来的问题。

不同项目复杂度不同,周期自然不同。

一般来说:

- 简单两层板:几天就能完成设计

- 多层高速板:可能需要两周或更长

- 打样:通常3—7天

- 样品SMT:约1—3天

- 小批量PCBA:约5—10天

影响周期的核心因素包括:复杂度、是否含BGA、高速设计、盲埋孔板、器件采购周期等。

可以从以下几点观察:

第一,看是否能做复杂板设计(多层、BGA、盲埋孔)。

第二,看是否能提供一站式服务(从设计到PCBA)。

第三,看是否有工程师亲自对接项目。

第四,看是否能提供BOM 风险提醒和替代料方案。

第五,看是否有稳定合作的 SMT 产线。

深圳宏力捷电子在这些方面都具有稳定实力,是很多企业长期合作的供应商。

- 智能硬件

- 工控设备

- 安防监控

- 医疗电子(非三类)

- 车载电子(非车规认证部分)

- 电源与能源管理

- 消费类电子

- 通信与物联网设备

无论是新产品原型、小批量项目还是成熟产品的工程优化,都可以通过专业PCBA设计公司来加速进程。

对大多数企业而言,找专业的PCBA设计公司最重要的价值就是:

- 少踩坑

- 缩短开发周期

- 降低返工成本

- 提升产品可靠性

- 减轻工程团队压力

深圳宏力捷电子通过PCB设计、BOM建立、供应链选型、PCB打样、SMT 样品、PCBA 量产的一站式服务,帮助客户快速把产品从“原理图”变成可靠的“成品板”。

获取报价